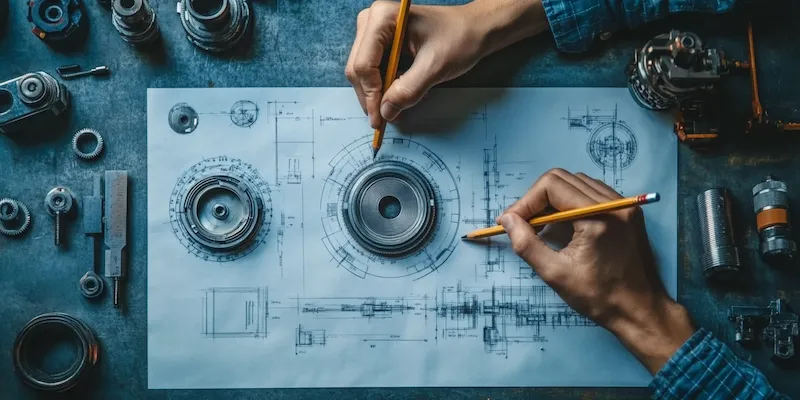

Budowa prototypów maszyn to proces, który wymaga staranności i przemyślanej strategii. Kluczowym etapem jest faza planowania, w której inżynierowie i projektanci zbierają wymagania dotyczące funkcjonalności maszyny oraz jej zastosowania. W tym etapie ważne jest zrozumienie potrzeb użytkowników oraz specyfiki branży, w której maszyna ma być wykorzystywana. Następnie przechodzi się do fazy projektowania, gdzie tworzone są szczegółowe rysunki techniczne oraz modele 3D. W tej fazie wykorzystuje się oprogramowanie CAD, które pozwala na wizualizację projektu oraz wprowadzenie ewentualnych poprawek przed rozpoczęciem budowy fizycznego prototypu. Kolejnym krokiem jest wybór odpowiednich materiałów i komponentów, które będą użyte do budowy maszyny. Ważne jest, aby materiały te były zgodne z wymaganiami technicznymi oraz normami bezpieczeństwa. Po zebraniu wszystkich niezbędnych informacji można przystąpić do budowy prototypu, co często wiąże się z pracą w warsztacie lub laboratorium.

Jakie technologie są wykorzystywane w budowie prototypów maszyn

W dzisiejszych czasach budowa prototypów maszyn korzysta z różnorodnych technologii, które znacznie ułatwiają i przyspieszają cały proces. Jedną z najważniejszych technologii jest druk 3D, który pozwala na szybkie wytwarzanie skomplikowanych kształtów i elementów bez potrzeby stosowania tradycyjnych metod obróbczych. Dzięki temu inżynierowie mogą szybko tworzyć modele prototypowe i testować je pod kątem funkcjonalności. Inną istotną technologią jest symulacja komputerowa, która umożliwia przewidywanie zachowania maszyny w różnych warunkach bez konieczności budowy fizycznego modelu. Symulacje te mogą obejmować analizę wytrzymałości materiałów czy dynamikę ruchu, co pozwala na optymalizację projektu jeszcze przed jego realizacją. Warto również wspomnieć o automatyzacji procesów produkcyjnych, która znacząco zwiększa efektywność budowy prototypów. Roboty przemysłowe oraz systemy CNC (Computer Numerical Control) umożliwiają precyzyjne wykonanie elementów maszyny, co przekłada się na ich wysoką jakość i powtarzalność.

Jakie są najczęstsze wyzwania podczas budowy prototypów maszyn

Budowa prototypów maszyn wiąże się z wieloma wyzwaniami, które mogą wpłynąć na końcowy efekt projektu. Jednym z głównych problemów jest ograniczony czas na realizację poszczególnych etapów budowy. W dynamicznie zmieniającym się środowisku biznesowym często pojawia się presja na szybkie dostarczenie gotowego produktu, co może prowadzić do pośpiechu i błędów w projekcie. Kolejnym wyzwaniem jest dobór odpowiednich materiałów i komponentów, które muszą spełniać określone normy jakościowe oraz techniczne. Czasami dostępność niektórych materiałów może być ograniczona, co opóźnia cały proces budowy. Również współpraca między różnymi zespołami projektowymi może stanowić trudność; komunikacja między inżynierami mechanikami a elektronikami jest kluczowa dla sukcesu projektu. Dodatkowo testowanie prototypu może ujawnić nieprzewidziane problemy techniczne, które wymagają dodatkowych poprawek i modyfikacji.

Jakie umiejętności są niezbędne do budowy prototypów maszyn

Aby skutecznie uczestniczyć w budowie prototypów maszyn, niezbędne są różnorodne umiejętności techniczne oraz interpersonalne. Przede wszystkim inżynierowie muszą posiadać solidną wiedzę z zakresu mechaniki oraz elektroniki, aby móc projektować i analizować różne systemy maszynowe. Umiejętność obsługi oprogramowania CAD jest również kluczowa; pozwala ona na tworzenie precyzyjnych rysunków technicznych oraz modeli 3D. Dodatkowo znajomość technologii druku 3D oraz symulacji komputerowych staje się coraz bardziej pożądana w branży inżynieryjnej. Oprócz umiejętności technicznych ważne są także kompetencje miękkie, takie jak zdolność do pracy w zespole oraz efektywna komunikacja. Współpraca między różnymi specjalistami jest niezbędna dla osiągnięcia sukcesu projektu; każdy członek zespołu wnosi swoje unikalne umiejętności i doświadczenie. Ponadto umiejętność rozwiązywania problemów oraz kreatywność są kluczowe w kontekście modyfikacji i optymalizacji prototypu w trakcie jego budowy.

Jakie są najlepsze praktyki w budowie prototypów maszyn

W procesie budowy prototypów maszyn istnieje wiele najlepszych praktyk, które mogą znacząco zwiększyć efektywność i jakość końcowego produktu. Przede wszystkim kluczowe jest dokładne planowanie każdego etapu projektu. Warto stworzyć harmonogram prac, który uwzględnia wszystkie fazy budowy, od koncepcji po testowanie. Dzięki temu zespół będzie miał jasny obraz postępu prac oraz terminów realizacji poszczególnych zadań. Kolejną ważną praktyką jest regularne przeprowadzanie spotkań zespołowych, na których omawiane będą postępy oraz ewentualne problemy. Taka komunikacja pozwala na szybsze rozwiązywanie trudności oraz lepszą koordynację działań. Warto także stosować metodologię iteracyjną, która polega na stopniowym wprowadzaniu poprawek i modyfikacji do prototypu na podstawie wyników testów. Dzięki temu możliwe jest szybkie reagowanie na pojawiające się problemy oraz dostosowywanie projektu do zmieniających się wymagań. Ponadto dobrze jest dokumentować wszystkie etapy budowy oraz wyniki testów, co ułatwia późniejsze analizy i wnioski na przyszłość.

Jakie są koszty związane z budową prototypów maszyn

Koszty związane z budową prototypów maszyn mogą być zróżnicowane i zależą od wielu czynników, takich jak skomplikowanie projektu, użyte materiały czy technologie produkcji. Na początku warto zwrócić uwagę na koszty związane z fazą projektowania. Oprogramowanie CAD oraz inne narzędzia do symulacji mogą wiązać się z wysokimi wydatkami, jednak inwestycja ta często zwraca się w postaci oszczędności czasu i zasobów w dalszych etapach budowy. Kolejnym istotnym elementem kosztowym są materiały, które będą użyte do stworzenia prototypu. Wybór odpowiednich materiałów ma kluczowe znaczenie dla jakości maszyny, a ich ceny mogą się znacznie różnić w zależności od właściwości fizycznych i chemicznych. Koszty robocizny również powinny być uwzględnione; zatrudnienie wykwalifikowanych specjalistów może być kosztowne, ale ich doświadczenie często przekłada się na lepszą jakość końcowego produktu. Dodatkowo nie można zapominać o kosztach związanych z testowaniem prototypu; przeprowadzenie rzetelnych badań może wymagać specjalistycznego sprzętu oraz czasu pracy zespołu.

Jakie są przykłady zastosowania prototypów maszyn w różnych branżach

Prototypy maszyn znajdują zastosowanie w wielu branżach, a ich rola jest nieoceniona w procesie innowacji i rozwoju nowych produktów. W przemyśle motoryzacyjnym inżynierowie często tworzą prototypy nowych modeli samochodów, aby przetestować ich aerodynamikę, bezpieczeństwo oraz komfort jazdy przed rozpoczęciem masowej produkcji. Dzięki tym prototypom możliwe jest wprowadzenie niezbędnych poprawek jeszcze przed wypuszczeniem pojazdu na rynek. W branży lotniczej prototypy samolotów są kluczowe dla zapewnienia bezpieczeństwa i wydajności statków powietrznych; każda nowa konstrukcja musi przejść szereg testów aerodynamicznych oraz wytrzymałościowych. Z kolei w sektorze medycznym prototypy urządzeń diagnostycznych czy terapeutycznych pozwalają na opracowanie innowacyjnych rozwiązań poprawiających jakość życia pacjentów. Przykładem mogą być prototypy robotów chirurgicznych, które umożliwiają precyzyjne przeprowadzanie operacji przy minimalnej inwazyjności. W przemyśle spożywczym prototypy maszyn pakujących czy przetwórczych pomagają w optymalizacji procesów produkcyjnych oraz zwiększeniu efektywności linii produkcyjnych.

Jakie są przyszłe kierunki rozwoju technologii w budowie prototypów maszyn

Przyszłość technologii wykorzystywanych w budowie prototypów maszyn zapowiada się niezwykle obiecująco dzięki dynamicznemu rozwojowi innowacyjnych rozwiązań. Jednym z najważniejszych kierunków jest dalszy rozwój druku 3D, który staje się coraz bardziej zaawansowany i dostępny dla różnych branż. Dzięki nowym materiałom oraz technikom druku możliwe będzie tworzenie bardziej skomplikowanych struktur o lepszych właściwościach mechanicznych i termicznych. Również automatyzacja procesów produkcyjnych będzie miała ogromny wpływ na efektywność budowy prototypów; robotyzacja linii produkcyjnych pozwoli na szybsze i bardziej precyzyjne wykonywanie elementów maszyny. Warto również zwrócić uwagę na rozwój sztucznej inteligencji i uczenia maszynowego, które mogą wspierać inżynierów w analizie danych oraz optymalizacji projektów. Dzięki tym technologiom możliwe będzie przewidywanie potencjalnych problemów jeszcze przed rozpoczęciem budowy fizycznego prototypu. Dodatkowo rosnąca popularność metodologii Agile w inżynierii pozwoli na jeszcze większą elastyczność i szybkość reakcji na zmieniające się potrzeby rynku.

Jakie są korzyści płynące z wykorzystania prototypów maszyn

Wykorzystanie prototypów maszyn niesie ze sobą szereg korzyści zarówno dla firm zajmujących się ich produkcją, jak i dla użytkowników końcowych tych urządzeń. Przede wszystkim prototypy pozwalają na identyfikację problemów we wczesnym etapie procesu projektowania; dzięki testowaniu funkcjonalności maszyny można szybko wykryć błędy konstrukcyjne czy niedociągnięcia techniczne, co pozwala zaoszczędzić czas i koszty związane z późniejszymi poprawkami. Dodatkowo możliwość wizualizacji projektu w formie fizycznego modelu ułatwia komunikację między zespołem projektowym a klientami czy interesariuszami; wszyscy zaangażowani mogą lepiej zrozumieć zamysł twórczy oraz zgłaszać swoje uwagi jeszcze przed rozpoczęciem produkcji seryjnej. Prototypy stanowią także doskonałe narzędzie do przeprowadzania badań rynkowych; firmy mogą testować reakcje użytkowników na nowe rozwiązania oraz zbierać opinie dotyczące funkcjonalności czy estetyki maszyny.

Jakie są różnice między prototypami a produktami finalnymi

Prototypy i produkty finalne różnią się pod wieloma względami, co ma istotne znaczenie dla procesu projektowania oraz produkcji maszyn. Przede wszystkim celem prototypu jest przetestowanie koncepcji oraz funkcjonalności danego rozwiązania; nie musi on spełniać wszystkich norm jakościowych ani estetycznych wymaganych dla gotowego produktu. Prototypy często wykonuje się z materiałów o niższej jakości lub tańszych substytutach, co pozwala zaoszczędzić koszty podczas fazy testowej. Z kolei produkty finalne muszą być zgodne z rygorystycznymi normami bezpieczeństwa oraz jakości obowiązującymi w danej branży; każdy element musi być starannie zaprojektowany i wykonany z myślą o długotrwałym użytkowaniu przez klientów. Kolejną różnicą jest stopień skomplikowania; podczas gdy prototyp może zawierać uproszczone mechanizmy czy funkcje, produkt finalny powinien być dopracowany pod względem technicznym i użytkowym.